La finition

Une fois la planche terminée, il va falloir « garnir » vos stratifiés « bruts de tissu d’arrachage », de façon à combler toutes les irrégularités et porosités, dues aux précédentes étapes.

La quantité de matière à ajouter afin de poncer les surfaces sans les attaquer dépend intimement du type de tissage (sergé, taffetas, bi-biais) utilisé, ainsi que de la manière de les mettre en oeuvre (stratifiés en "contact" directement sur la planche, ou sur une table, puis déplacés sur la planche et mis sous vide avec film perforé et feutre de drainage).

Les différentes solutions

- Glass époxy ou polyester pur permettant de garder la transparence du stratifié, et en particulier de laisser apparente une décoration faite sur le pain de mousse (structure en monolithique, ou l’aspect du tissu (carbone par exemple)

- Glass époxy teinté à l’aide d’un pigment époxy pour obtenir après ponçage une teinte laissant apparaître partiellement le stratifié du dessous (pas de peinture, donc gain de poids)

- Peinture polyuréthane et décoration à la peinture acrylique après un glass époxy ou un masticage complet de la planche au mastic polyester de type « Sintofer ».

Dans tous les cas, les glass ou masticage de finition sont poncés à la ponceuse excentrique au grain 80, puis 120, 180 et plus fin encore en fonction de l’état de finition souhaité en prenant soin de ne pas atteindre le stratifié.

- Il est préférable de conserver quelques irrégularités de pont, qui se verront peu avec l'antidérapant, plutôt que de charger en finition. Pour la carène, moins de renforts, donc en général moins de finition.

- On pourra réaliser un glass final à la résine époxy ou polyester puis « lustrer » la planche pour obtenir un effet brillant. Si cette opération s’avère plutôt aisée avec du polyester, il est très difficile d’obtenir le même résultat avec de l’époxy, plus dure à poncer. On pourra alors opter pour une finition « mat », dite « pro finish »).

- Percer partiellement les ouvertures des boitiers et inserts avant toute peinture, sous peine de voir disparaître leurs emplacements.

La peinture

Les peintures polyuréthanes de carrosserie ont une très bonne accroche sur les finitions précédentes, et présentent un excellent « finish ». A moins que vous ne soyez professionnel de la carrosserie, il est conseillé de faire réaliser cette opération par quelqu’un de compétent, si vous souhaitez un résultat irréprochable. Toutes les couleurs sont permises, cependant, le blanc offre une très bonne base pour les décorations, et facilite les retouches lors de petites réparations.

Une fois la peinture réalisée, on perce, puis chanfreine les ouvertures des boîtiers (le chanfrein évite au stratifié « sur champ » de se décoller lorsque vous montez et démontez les accessoires). Percez les inserts (Diamètre 4.5 mm, profondeur : pas plus que celle des inserts !), et chanfreinez le bord des trous en utilisant un gros foret que l’on utilise à la main.

Suivent ensuite les étapes de fabrication et collage des pads, de décoration (dépolissage au grain 120 de toute la zone d’antidérapant, masquage, peinture à la bombe auto, ou la peinture acrylique, contourage au feutre noir (les feutres à l’eau de type « POSCA » résistent à la résine)), puis de réalisation de l’antidérapant.

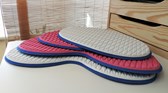

Les pads

Vous avez deux solutions pour cette étape : soit vous achetez des pads de série (rares), en général de bonne qualité, que vous collerez sur le pont à la colle de type « Néoprène », soit vous vous sentez une âme de créateur, et souhaitez donner à votre flotteur une vraie touche « custom », auquel cas vous pourrez vous procurer dans les surf-shop, des plaques de pads (Nautix livre avec la colle, des plaques striées à un prix très raisonnable). Vous pourrez aussi équiper vos pads de talonnettes d’amortissement, en doublant la mousse, au niveau des zones les plus sollicitées (pieds), et en la chanfreinant avant le collage des pads pour estomper les surépaisseurs.

Prévoyez les emplacements des trous d’inserts avant de coller les pads, ou vous aurez bien du mal à les retrouver sous la mousse….

Exemple de fabrication de pads double densité à base de plaques de mousse EVA

- Découpe des plaques

- collage à la colle de type "néoprène"

- Fraisage à 45° sur montage à l'aide de gabarits

Et en vidéo:

Antidérapant

Après avoir délimité l’antidérapant au scotch papier, masqué les bords des pads, on prépare de la résine "pure" (traitée contre les rayons UV, pour éviter le jaunissement à plus ou moins long terme), que l’on étale au pinceau doux et large comme pour un glass (moins gras). On laisse la résine s’auto-lisser, puis l’on saupoudre de sucre fin en veillant à ce que toutes les zones soient recouvertes. On « souffle » l’excédent de sucre qui n’est pas imprégné de résine, et on place en étuvage (ouvrir alors la vis de décompression). Un léger ponçage au grain 80 lors du rinçage rendra l'antidérapant moins agressif et plus uniforme.

Des kits existent dans le commerce (Nautix encore !), mais sont assez techniques à mettre en place pour obtenir un effet uniforme. Ils sont de plus moins durables.