Stratifier, c’est quoi ?

Stratifier, c’est imprégner de résine, au pinceau ou au squeegee les tissus qui constituent les « peaux » (ou stratifiés) autour du noyau de mousse. Après polymérisation, on obtient un complexe dit « composite » alliant les qualités mécaniques des fibres mises en œuvres, et celle du type de la matrice utilisée.

Des alternatives :

1- Stratification en « contact »

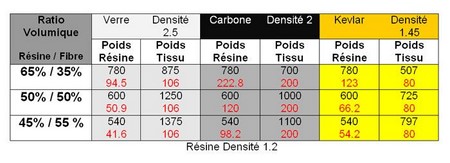

On stratifie directement sur le bloc de mousse. Le tissu est déroulé, puis imprégné de résine. Une partie de la résine par dans le pain lors de la première couche de stratifié, puis les stratifiés suivants sont enduits dans la foulée un à un. Pour cette méthode, on utilise à peu près en poids, la même quantité de résine que de tissu (1 m2 de verre 160 gr / m2 nécessite aux alentours de 160 gr de résine, ce qui correspond sensiblement à un ratio volumique Résine / tissu de 65% / 35% dans le tableau ci-dessous)

Il est conseillé de placer enfin sur le stratifié « frais » un tissu de délaminage ou « peeltex » : ce tissu, arraché après polymérisation laissera une empreinte qui garantie une bonne accroche des matériaux à suivre sans qu’il soit nécessaire de poncer (donc « user ») ce stratifié. Il permet en outre de « niveler » les surépaisseurs dues aux zones de renfort.

Ce tissu est en général placé « sec » sur le stratifié, et permettra en outre de récupérer aux alentours de 80 gr de résine par mètre carré.

2- Stratification sur une table

Dans un souci d’optimisation du ratio tissu / résine (gain de poids), les différents tissus sont stratifiés sur une table recouverte d’un film plastique : on diminue ainsi la quantité de résine utilisée. Les tissus sont ensuite enroulés autour d’un tube, puis déroulés un à un sur la planche. Pour un sandwich en nid d’abeille par exemple, cette solution n’est pas une alternative, mais une obligation (on stratifie sur des « trous » !).

Tableau de correspondance des ratios en poids (tissu / résine) en fonction du ratio volumique.

3- Sous vide ou pas ?

Il n’est pas nécessaire de placer systématiquement les stratifiés sous vide à chaque étape, en particulier pour une planche qui adopte une structure monolithique (info bulle : sans structure sandwich). Cependant, celle-ci présente certains avantages :

- Excellent plaquage / compactage des stratifiés et meilleure cohésion stratifié / sandwich en particulier.

- Absence de bulles d’air dans le stratifié

- Absorption d’une petite quantité de résine au travers d’un film perforé dans feutre de drain.

- Pour des supports poreux tels le PVC, la stratification en contact nécessite davantage de résine pour que le collage soit bon

Les stratifiés sont placés sous vide, sous une dépression moyenne d’environ –0,2 bars.

Les étapes de stratification sont fondamentales, dans la mesure où elles ont une influence directe sur le poids et la solidité de la planche, voire ses capacités à se déformer (ce que l’on nomme le flex) pour une planche en monolithique ( appréciée en surf surtout).

En pratique :

- Les protections telles que masque et gants sont indispensables.

- On prépare de petites quantités de résine : en « masse », une réaction exothermique se produit, et la résine préparée peut se solidifier en quelques seconde. Le « pot life » indiqué sur les fiches techniques correspond au temps de travail disponible lorsque la résine est préparée en masse dans un pot, avant qu’elle ne gélifie (à 25°C en général).

- Avec les résines époxy, le temps de travail avant « gel » varie selon la nature du produit, mais reste acceptable (jusqu’à 1h30). Avec les résines polyester, il est très court (quelques minutes).

- Le dosage résine / durcisseur doit être précis (balance électronique) : Problèmes d’aspect, de qualités mécanique, voire de polymérisation de la résine s’il n’est pas repecté.

- La résine est étalée au squeegee par d’amples mouvements, et les tissus sont entaillés sur les zones aux formes complexes (extrémités par exemple), puis rabattus au pinceau. Toute bulle d’air doit être chassée.

- Le stratifié de carène remonte entre 5 cm (extrémités) et 10 cm (partie centrale) sur le pont au-delà du rail (freelap de carène).

- Le stratifié de pont est rabattu d’environ 5 cm sur la carène au-delà du rail (freelap de pont).

- Les tissus ne sont découpés qu’une fois imprégnés de résine afin de limiter l’effilochage.

- Une résine époxy polymérise dès 20°C, en 24 heures, mais certaines résines peuvent être poncées après 3 à 4 heures à 45°C.

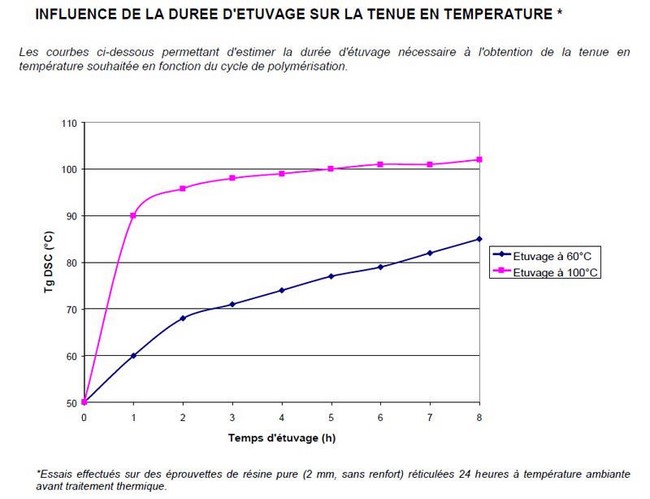

- Il est conseillé de procéder à un étuvage final (50-60°C) des stratifiés (vis de décompression ouverte), afin de se rapprocher au mieux des caractéristiques techniques optimales des résine époxy. Le tableau ci-dessous donne également une idée de l’évolution de la tenue en température des résine en fonction de l’étuvage. Pour les résines polyester, pas d’étuvage.

- Tous les outils sont rincés à l’acétone.

4- Un exemple d'échantillonnages

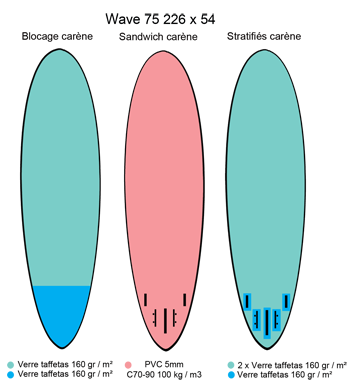

L' échantillonnage, soit la nature des tissus, leur positionnement, leur grammage, et le nombre de couches à mettre en oeuvre, sont à déterminer en fonction des caractéristiques recherchées. Sur une wave 75 litres par exemple, voici une proposition d'échantillonnages (cliquez sur les images pour les agrandir):

5- Base de données d'échantillonages

Télécharger les tableurs de calcul du prix de revient d'un custom avec une proposition de liens fournisseurs

Pour la stratification des supports "poreux" (PVC et polystyrène) en « contact », il est possible au préalable de les saturer avec une résine silicée (chargée à la silice, ce qui permet obtention d’une consistance de « gel » qui ne pénètre pas dans les supports), afin de limiter le dégazage dans l'étuve, et donc le décollement des stratifiés, ainsi que l'absorption importante de résine dans les supports. Cela s'avère moins indispensable si l'on place le tout sous vide à chaque étape.

- Pour les zones de renforts, les découpes sont courbes afin de limiter les zones de concentration de contraintes

- Les chevauchements entre deux tissus doivent dépasser les 5 cm.